Thi công sàn bê tông công nghiệp

Quá trình thi công sàn bê tông công nghiệp đôi khi đòi hỏi rất nhiều các tiêu chí đánh giá khá cao. Vì vậy quá trình này cần được áp dụng sao cho đúng yêu cầu công nghệ và kỹ thuật. Một số bước sau đây có thể đem lại chúng ta một cách khái quát nhất các bước phải làm

1. Làm cốt sàn cơ bản

Đầu tiên sau khi định vị được diện tích cần thi công chúng ta phải tạo khung cốt sàn. Việc này được thực hiện theo phương pháp đo mực nước chuẩn hiện hành.

Sàn cần có cốt thấp nhất là cốt 0 theo mức chuẩn của từng địa phương.

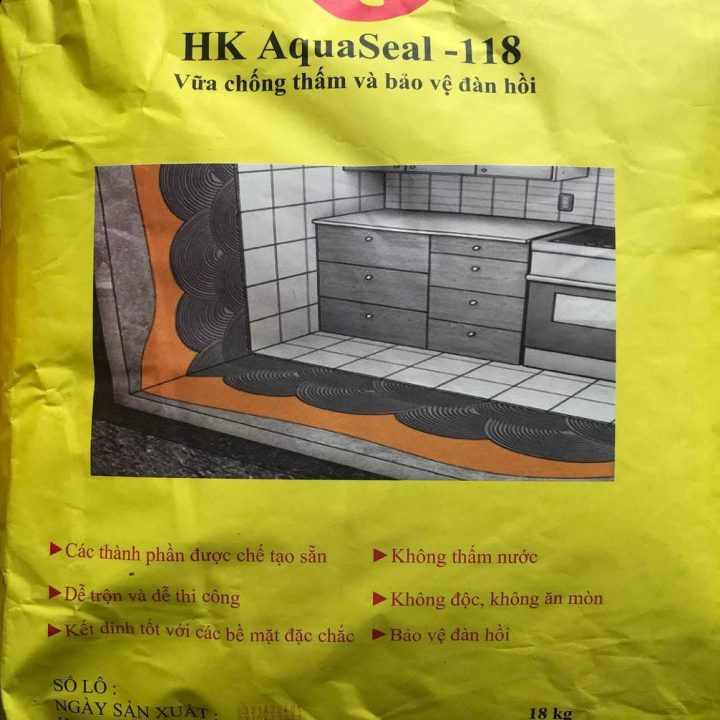

2. Thi công sàn bê tông công nghiệp – Chống thấm cho sàn

Có thể nói mục đích ngăn cản các hợp chất, dung dịch từ vật liệu thấm từ trên bề mặt bê tông vào nền đất; và chống thẩm thấu hơi ẩm từ nền lên sàn bê tông. Việc chống thấm sàn còn nhằm mục đích chống mất nước trong quá trình thủy hóa; giảm tiêu hao nước, giảm công dưỡng hộ. Tạo bề mặt tốt nhất cho quá trình sử dụng sơn epoxy sau này được thuận lợi hơn…

Quá trình chống thấm sàn được thực hiện bằng nhiều cách, trong đó tiêu biểu là các phương án sau:

• Trải vải địa kĩ thuật hoặc vải PP dệt, kết hợp phủ màng bitum nhũ tương

• Trải vải PE

• Trải tấm trải bitum cuộn dán nóng hoặc nguội

3. Đổ bê tông

thi công sàn bê tông công nghiệp – đổ bê tông sàn

Trong thi công sàn bê tông công nghiệp, việc thực hiện đổ bê tông theo mác và độ dày theo thiết kế là rất quan trọng. Tùy theo dạng bê tông trộn sẵn (bê tông tươi) hay trộn theo mẻ; ta sẽ thu được các loại sàn có độ ổn định khác nhau. Bê tông tươi được trộn theo tỉ lệ thành phần chuẩn và trộn nguyên khối nên độ ổn định vữa cao hơn bê tông trộn tay theo mẻ nhỏ. Vữa bê tông tươi có độ ổn định cao; lượng nước vừa đủ, giảm hiện tượng tạo bọt trên bề mặt bê tông.

Sau khi gạt lấy phẳng, chờ cho đến khi bề mặt vữa có thể đi lại được (độ cứng xuyên kim khoảng 1mm); mới tiến hành xoa- tạo phẳng bằng máy mài. Trong quá trình xoa lấy phẳng cần tránh không nên rắc hỗn hợp cát xi măng mác cao; hoặc xi măng không do có thể gây tăng mác bê tông mặt. Làm giảm khả năng thấm sơn của bề mặt bê tông.

Đối với bê tông trộn thủ công, do tỉ lượng nước/ xi măng/ cát không ổn định; nên rất dễ gây hiện tượng nứt giữa các khối, thừa nước – nổi bọt, lệch cốt nền. Khi đó cần tiến hành đổ lớp vữa gạt mặt. Tham khảo phần “Gạt vữa mặt” sau đây.

4. Thi công sàn bê tông công nghiệp – Gạt vừa bề mặt sàn

thi công sàn bê tông công nghiệp – gạt vữa mặt sàn

Trong trường hợp buộc phải đổ thủ công. Do tỉ lượng các hợp phần bê tông khác nhau nên khó có thể đảm bảo độ đồng đều, nên sau khi đầm dùi và đầm bàn, ta chờ cho khối bê tông tăng cứng một phần rồi tiến hành gạt vữa mặt (xi măng/ cát = 1/3 đến 1/4), xoa bằng bàn xoa thủ công hoặc máy xoa.

Tuy nhiên trước khi tiến hành xoa tạo phẳng cần kiểm tra độ cứng của vữa gạt mặt. Cần tránh không để thừa nhiều nước hoặc tiến hành xoa khi bề mặt sàn còn ướt sẽ gây nổi xi măng gây hiện tượng mác bề mặt quá cao hoặc cháy xi măng cục bộ, cả 2 trường hợp đều gây hiện tượng kém hấp thu sơn trên bề mặt bê tông.

Lớp vữa gạt mặt có thể tiến hành thi công trong vòng 24h sau khi đổ bê tông để đảm bảo kết cấu giữa các lớp.

Trường hợp lớp bê tông đổ trước đã đạt độ cứng tối đa (sau 28 ngày) thì phải sử dụng phụ gia tăng dính để đảm bảo liên kết giữa lớp vữa mới và bê tông cũ.

5. Bảo dưỡng bề mặt sàn

Sau khi đổ xong, cần tiến hành dưỡng hộ trong thời gian 28 ngày (không có phụ gia) hoặc ngắn hơn nếu sử dụng phụ gia thủy hóa nhanh.

Trường hợp sàn cũ đổ thêm lớp vữa mặt, thời gian chờ thủy hóa là khoảng 1 tuần đến 10 ngày.

Trong thời gian bảo dưỡng, có thể tiến hành mài tạo phẳng (ướt hoặc khô) bằng đá mài hoặc giấy nhám. Tránh sử dụng các loại máy có trọng lượng lớn hoặc các va đập mạnh trên bề mặt.

Đối với trường hợp bề mặt không đủ độ nhẵn, có thể sử dụng hỗn hợp bột trám vá để tạo phẳng.

Visit Today : 90

Visit Today : 90 Visit Yesterday : 343

Visit Yesterday : 343 This Month : 9138

This Month : 9138 This Year : 91759

This Year : 91759 Total Visit : 281390

Total Visit : 281390 Hits Today : 318

Hits Today : 318